- 网站首页

- 旋转窑炉

- 窑炉配件

-

产品中心

- 工程案例

-

新闻资讯

其他

- ..款河南窑车配件市场趋势揭秘

近期,河南窑车配件市场的动态备受关注。我们通过与行业内..的深入交流和广泛调研,发现了一些有趣的市场趋势,值得分享给大家。首先,市场对于某些类型的配件需求持续增长。在当今技术不断进步的背景下,车辆的配件日益多样化,消费者对品质和性能要求也逐渐提高。因此,一些新型、功能更加..的配件开始受到更多人的青睐。其次,随着消费者...

2025-04-14 MORE+

- 河南窑车配件:选择正确的产品,..您的窑车性能卓越!

在选择适合的窑车配件时,..您的窑车性能处于..状态至关重要。河南窑车配件提供了一系列高质量的产品,可以满足您的需求。为了..窑车运行平稳且效率高,选择适合的窑车配件至关重要。我们的产品经过精心设计和制造,符合严格的质量标准。无论是轮胎、传动系统还是其他关键部件,我们都致力于为客户提供可靠耐用的配件。每个配件都经过严格...

2025-03-17 MORE+

- 分析河南旋转窑炉对节能减排的贡献及技术创新

河南旋转窑炉在节能减排方面发挥了重要作用,为环境保护和可持续发展做出贡献。这种技术创新带来了许多优势,对整个行业产生积极影响。首先,河南旋转窑炉结构设计合理,通过..的热传导和燃烧机制,实现了能源的充分利用。相比传统窑炉,其节能效果显著,大幅减少了能源消耗,降低了生产成本。其次,河南旋转窑炉在燃烧过程中采用..的废气处...

2025-03-01 MORE+

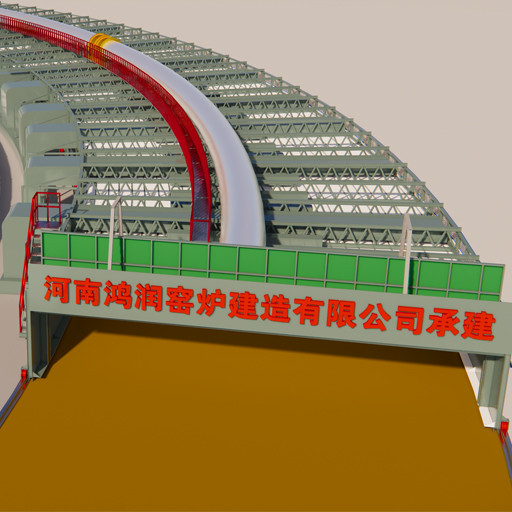

- 河南旋转窑炉在建材行业中的应用与发展趋势

在建材行业中,河南旋转窑炉扮演着重要的角色。这种..技术的应用为建材生产带来了许多益处,并展现出广阔的发展前景与趋势。首先,河南旋转窑炉在建材生产过程中的应用极大地提高了生产效率与产品质量。通过其..的热能利用和均匀的物料加热方式,这种设备实现了对原材料持续的煅烧,使得成品更具一致性和稳定性。这种方法不仅减少了生产过程...

2025-02-24 MORE+

公司新闻

- 从选料到制作:河南旋转窑炉工艺全解析 06-25

- 河南旋转窑炉的历史与现状 06-20

- 河南旋转窑炉制作方法详解 06-13

- 旋转窑炉的性能优势有哪些呢? 03-26

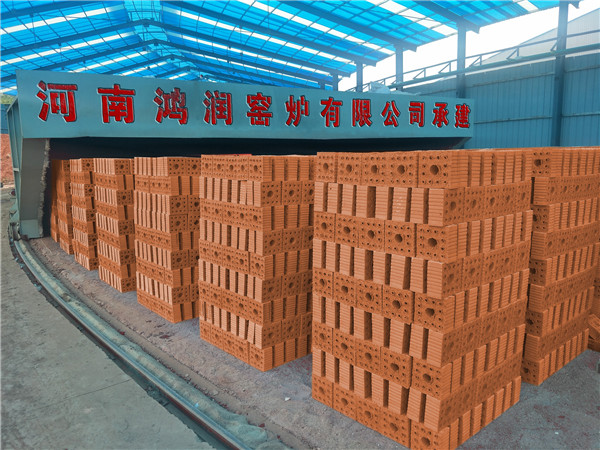

- 热烈祝贺由河南鸿润窑炉承建的南非二线移动式隧道窑点火一次成功 08-07

- 旋转窑炉在工作的时候耐火砖断裂的原因是什么? 07-02

- ..款河南窑车配件市场趋势揭秘

- 视频鉴赏

- 关于鸿润

- 荣誉资质

- 联系我们

当前位置:

当前位置:

热门推荐

热门推荐